在当前能源化学与环境治理的前沿研究中,气固相催化反应占据了极高的比重。无论是通过人工光合作用将CO₂还原为高附加值燃料,还是利用光热协同效应实现甲烷的高效重整,反应物气相组分的精确控制始终是决定动力学实验准确性的首要变量。对于身处科研一线的研究者而言,如果无法灵活、精准地调配原料气比例,那么产物选择性的探究与活性位点的核算将失去科学对比的基准。在这一背景下,动态配气仪市场需求的爆发,本质上是多相催化研究从定性摸索向精密衡算跨越的必然结果。

从底层科学逻辑看,传统的静态配气法主要依赖于预混合气钢瓶。这种方式虽然简单,但在实际研究中面临着明显的局限性:一方面,科研人员往往需要探索不同氢碳比、不同氧分压对催化反应的影响,若完全依赖钢瓶,实验室将堆满成百上千个组分各异的气瓶,成本高昂且管理繁琐;另一方面,预混气在长期存放过程中,重组分气体容易分层,导致出气浓度随压力降低而波动。因此,能够实时动态配制目标混合气的设备成为了现代实验室的刚需。例如,在进行光热催化CO₂加氢或Sabatier反应时,研究者通常需要一个能够集成多路气体管理并实现高精度流量混合的系统。PLD-DGCS 05多组分动态配气仪正是针对这一痛点设计的,它采用质量流量混合法,最多可支持8路原料气的实时混合与稀释。这种“即配即用”的特性,使得研究者可以在单次实验中通过软件切换,快速获取不同比例的混合气,极大地缩短了催化剂筛选的周期。

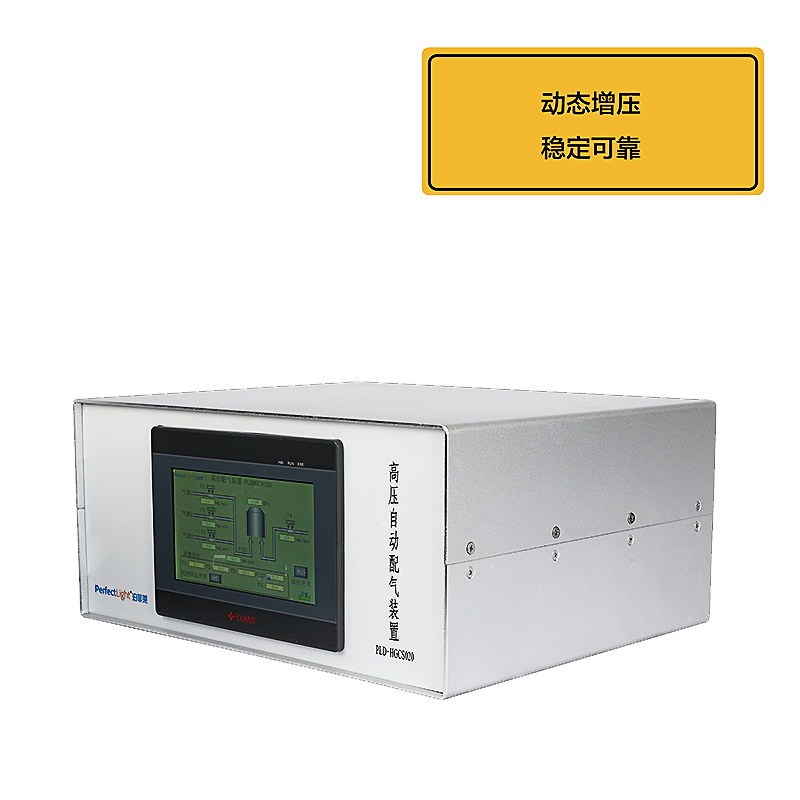

随着实验范式向高压、连续流方向进阶,市场对配气系统的工程化性能提出了更严苛的要求。在典型的热催化或光热协同体系中,提高反应压力通常有助于加快分子间的相互碰撞,提升反应产率并促进气相产物的液化分离。然而,要在数兆帕的表压下维持各组分比例的恒定,对系统的控压精度与安全性是巨大的挑战。为了满足这种极端物理场的构建需求,PLD-HGCSO20高压自动配气装置展现了其在复杂工况下的适配能力。该装置采用PLC一体化控制,出口最大压力可达2 MPa,相较于传统手动减压阀调节,其动态增压模式不仅能确保反应装置内气体配比的绝对准确,更在处理可燃或有毒气体时提供了更高的安全冗余。

在环境监测与VOCs(挥发性有机化合物)降解的真实应用场景中,配气仪的作用已不仅限于简单的比例调节,更演变为复杂工况的模拟终端。待处理的工业废气通常浓度极低(ppm级)且伴随复杂的浓度波动。为了验证催化剂的抗冲击能力,研究者需要模拟非稳态的排放过程。PLD-DGCS 05所具备的时序控制模式,允许用户预设程序使气体组成随时间呈线性变化或快速切换,从而在实验室内部复刻出高度真实的烟气环境。这种对“动态演变”的掌控力,配合全玻璃或不锈钢高惰性管路设计,有效规避了交叉污染与金属吸附误差,为核算真实的太阳能到化学能转换效率(STC)提供了可靠的物理场基准。

综上所述,动态配气仪的研究价值已从单一的“气体稀释”向“全维度气相环境模拟”跨越。无论是针对基础研究中多组分浓度的快速梯度筛选,还是面向中试放大中高压、大流量的稳定性验证,精密配气装备的每一次迭代都在夯实催化科学的实验基石。正是这些深藏在实验台后的动力源泉,引导着科研者在光、热与物质的交响中,精准捕捉化学键断裂与生成的微观瞬间,为重构全球零碳化工图景提供无可辩驳的数据支撑。

Recommended

news